Von Forward entwickelte Stickstoffverteiler

Das SuperBrute® Stickstoff-Verteilersystem von Forward revolutioniert den Pressenbetrieb, indem es für nahtlosen Werkzeugübergang, gleichbleibende Kraft, einstellbaren Druck und vereinfachte Wartung sorgt. Es beseitigt die Notwendigkeit des Vorspannens, was Platz und Rüstzeit spart. Dieses wegweisende System setzt neue Standards für Effizienz und Präzision in der Fertigungsindustrie.

SuperBrute® Verteiler von Forward

Entdecken Sie die Präzision und Vielseitigkeit von Stickstoff-Verteilersystemen in der Fertigung mit den SuperBrute® Verteilern. Diese Systeme ersetzen konventionelle Schraubenfedern und bieten eine einstellbare Kraft für verbesserte Präzision. Von invertiertem Ziehen bis hin zu Bandstanzen und kombinierten Abläufen definieren Sie die Funktionalität neu und sparen dadurch Zeit und Geld. Erleben Sie präzise Steuerung und beseitigen Sie Balanceprobleme selbst bei Hochgeschwindigkeitsproduktion.

Vorteile von Verteilersystemen

- Konstante Kraft während des gesamten Hubs

- Einfacherer Werkzeugübergang

- Druck/Kraft einstellbar

- Vereinfachte Wartung

- Keine Notwendigkeit des Vorspannens, was Platz und Rüstzeit spart

- Gesteigerte Präzision

- Minimale Anzahl potenzieller Leckagepunkte

Legen Sie los!

Gerne helfen wir Ihnen in der Anfangsphase mit Ihrem neuen Verteiler, ausgehend von Ihrem Bedarf und Ihren Produktivitätszielen. Unten finden Sie unseren vollständigen Katalog mit detaillierten Informationen über unsere verschiedenen Optionen.

Um die Entwicklung möglichst zeiteffizient zu gestalten, melden Sie sich bei uns, indem Sie das Kontaktformular unten ausfüllen, damit wir Sie schnell mit einem KALLER-Vertreter in Kontakt bringen können, um noch heute mit Ihrem Verteiler loszulegen!

Verteilerdesign

Wir bieten zwei Arten von Verteilersystemen an: den Standardverteiler mit 1.500 psi und den Hochdruckverteiler mit 2.000 psi. Sie können sich dafür entscheiden, das System selbst zu entwerfen, oder unsere Ingenieure ein System für Sie entwickeln lassen. Wir arbeiten mit einer großen Bandbreite an 2D- und 3D-CAD-Dateien und können Ihnen umgehend einen Entwurf und ein Angebot zukommen lassen.

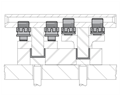

Ein typisches Verteilersystem besteht aus einer Metallplatte mit Aussparungen, in die Zylinder geschraubt werden. Die Aussparungen werden über Leitungen oder in die Platte gebohrte Behälterlöcher verbunden, durch die Stickstoff gezwungen wird. Die Größer dieser Leitungen hängt davon ab, wie hoch der Druck ist, der zum Durchführen der Stanz- oder Formungsvorgänge erforderlich ist. Alle Zylinder sind für leckfreie Montage entwickelt.

Das kompakteste System verwendet die Verteilerplatte als Formschuh. Wenn jedoch mehr Platz zur Verfügung steht, kann das System so gestaltet werden, dass Verteilerplatte und Formschuh zwei separate Komponenten sind. Ein separater Verteiler ermöglicht eine unabhängige Wartung entweder nur der Form oder nur des Zylinders.

Designfaktoren

Beim Design eines effizienten Verteilersystems sind sieben grundlegende Faktoren zu berücksichtigen:

- Kraft

- Kraftverteilung

- Hub

- Zylindermodell

- Behälterlöcher

- Drucksteuerung

- Sicherheit

Hinweis: Diese Information bezieht sich auf das Entwerfen eines 1.500-psi-Verteilers. Für Verteiler mit 2.000 psi wenden Sie sich bitte an uns.

Laden Sie für weitere Details den Katalog herunter:

Anwendungen

Hohe Geschwindigkeit

Stickstoffzylinder reagieren schnell und präzise, was sie für Produktionsläufe mit hoher Geschwindigkeit ideal macht.

Konventionelles Ziehen

Die einstellbare Kraft des Stickstoffsystems ermöglicht einen präzisen Druck, der mit konventionellen Federn nicht erreichbar ist.

Invertiertes Ziehen

Häufig werden Stickstoff-Verteilerzylinder in Oberwerkzeuganwendungen eingesetzt, häufig in Transfer- oder Folgeverbundwerkzeugen.

Bandstanzen

Stickstoffsysteme liefern eine hohe Kontaktkraft ohne Vorspannung, um das abgestreifte Teil sicher zu halten. Stanzen können abgestreift werden, ohne dass es zu Brüchen kommt.

Formen nach oben und unten

Mit einem Stickstoffsystem ist das Formen in zwei Richtungen einfach, mit konventionellen Federn dagegen schwierig. Die Stickstoffzylinder ermöglichen präzise Kontrolle und liefern das Gleichgewicht, das für die Produktion kontinuierlich qualitativ hochwertiger Teile erforderlich ist.

Kombinierte Abläufe

Stickstoffsysteme machen es möglich, dass zwei oder mehr Abläufe in einem Pressenhub durchgeführt werden, was sowohl Zeit als auch Geld spart. Hohe Kontaktkraft formt das Teil vor, und Prägen, Durchstechen oder ein anderer Vorgang kann am unteren Ende des Hubs durchgeführt werden.

Geschlossene Stationszentren

In einem Stickstoffsystem hat jeder Zylinder denselben Druck, da sie miteinander in Verbindung stehen. Jedes System, egal ob obere oder untere Anwendung, hält seine eigene Druckeinstellung aufrecht und gewährleistet so eine exakte Kontrolle, die konventionelle Federn nicht bieten können.

Keine Gleichgewichtsprobleme

Während es bei Luftkissen zu Gleichgewichtsproblemen kommen kann, wenn Druck an nicht-mittigen Stationen benötigt wird, stellt dies bei Stickstoffsystemen, in denen Zylinder mit unterschiedlicher Tonnage verwendet werden können und dennoch eine exakte Steuerung möglich ist, kein Problem dar.