Innowacyjna technologia prowadzenia zapewnia wydajność narzędzi tłoczących

W miarę rozwoju branży tłoczenia metali potrzebne są narzędzia, które nadążają za jej rozwojem. Obecnie wzrosły wymagania produkcyjne w zakresie zarządzania nowymi materiałami blacharskimi i wydajnością, co sprawiło, że i tak trudne formowanie stało się jeszcze trudniejsze do wykonania niż wcześniej.

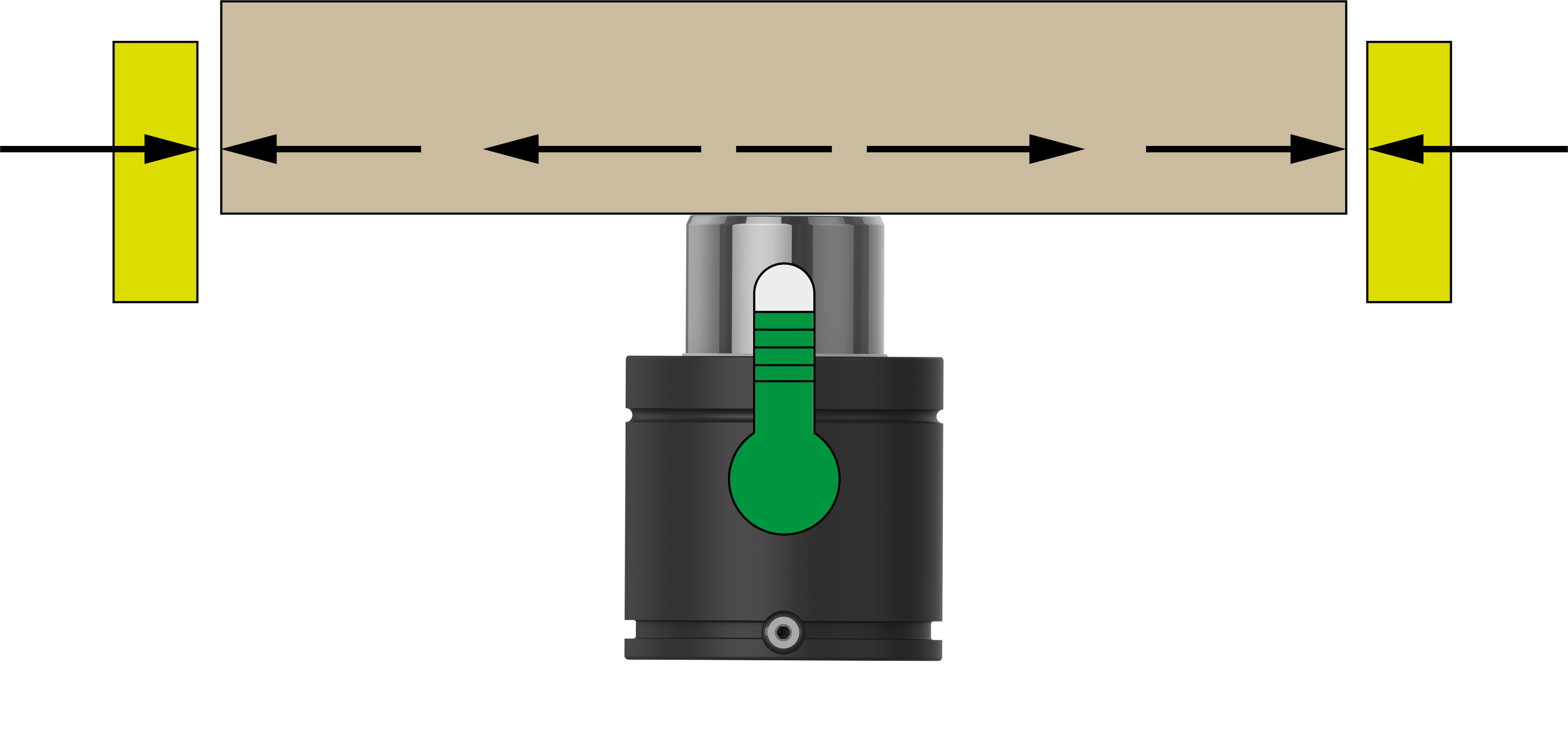

Podczas tłoczenia blachy w narzędziu tłoczącym występują ruchy boczne. Z tego powodu konieczne jest również stosowanie elementów prowadzących narzędzie, aby zapobiec pękaniu sprężyn gazowych naciskowych. Ze względu na nowe wymagania produkcyjne konieczne było również udoskonalenie technologii prowadzenia sprężyn gazowych naciskowych.

Materiały lekkie

Wszystko zaczęło się w 2001 roku od zwiększonego popytu na lekkie samochody. Rynek potrzebuje mniejszych silników, mniejszego zużycia paliwa i lekkich materiałów, co stanowi krok w kierunku bardziej zrównoważonej produkcji samochodów. W związku z tym przemysł zacząć używać nowych materiałów do produkcji części samochodowych, co spowodowało zapotrzebowanie na bardziej wydajne narzędzia tłoczących.

Szybkość konsumpcji również wzrosła, podobnie jak oczekiwania dotyczące wydajności produkcji lub części produkowanych na godzinę, które wzrosły bardzo szybko, mimo że budżet nie uległ zmianie. Spowodowało to wiele nieprzewidzianych problemów z narzędziami tłoczącymi. Problemy uniemożliwiające produkcję z oczekiwaną prędkością i w wymaganym czasie.

Dotyczy: Ruchy boczne

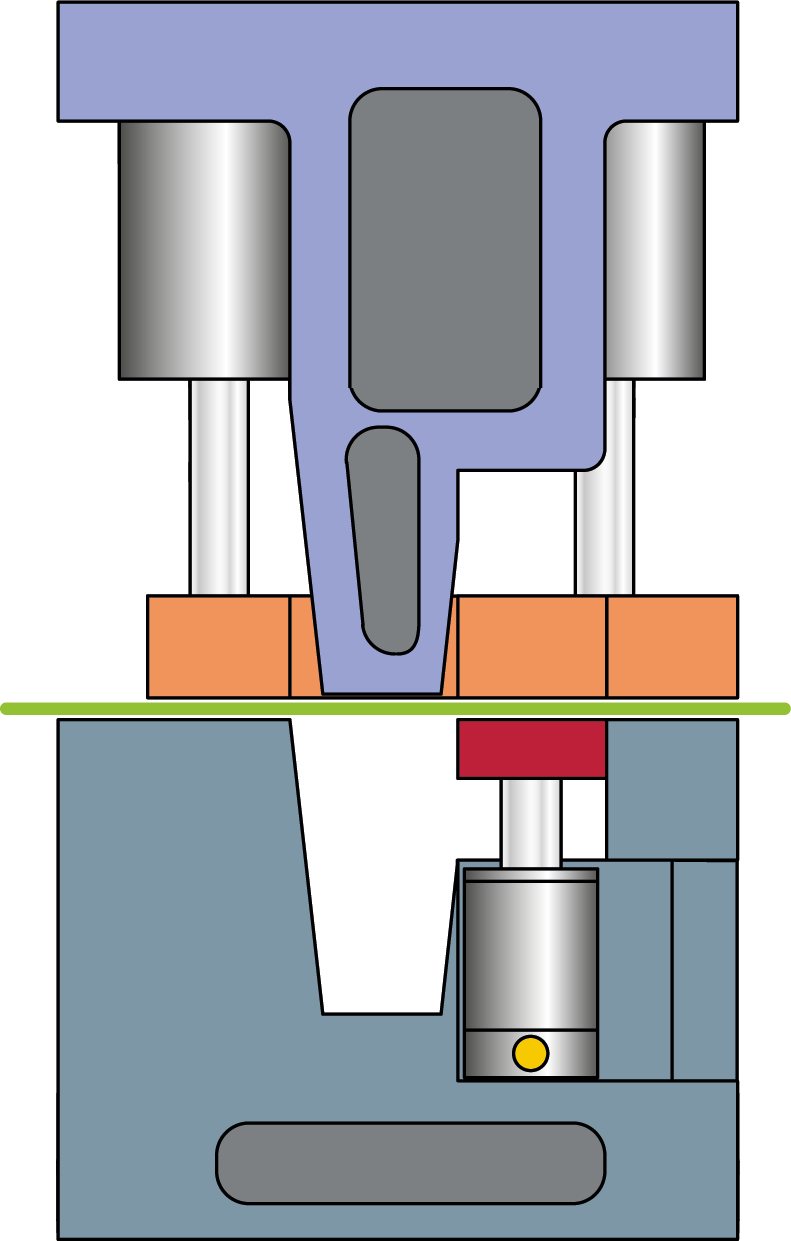

Podczas formowania blachy ważne jest, aby każdy element wyglądał tak samo. Jakość jest najważniejsza, jeśli chcemy uzyskać doskonały produkt końcowy. Każde narzędzie tłoczni składa się z górnej i dolnej matrycy, umieszczonych w tłoczni, która porusza się w górę i na dół, tłocząc blachę.

Podczas tłoczenia w narzędziu występują ruchy boczne, które zwiększają się wraz z prędkością produkcji i zastosowaną siłą. Ruch ten powoduje duże obciążenie tłoczyska sprężyny gazowej naciskowej, dlatego w narzędziu zawsze montowane są elementy prowadzące, których zadaniem jest zminimalizowanie obciążenia.

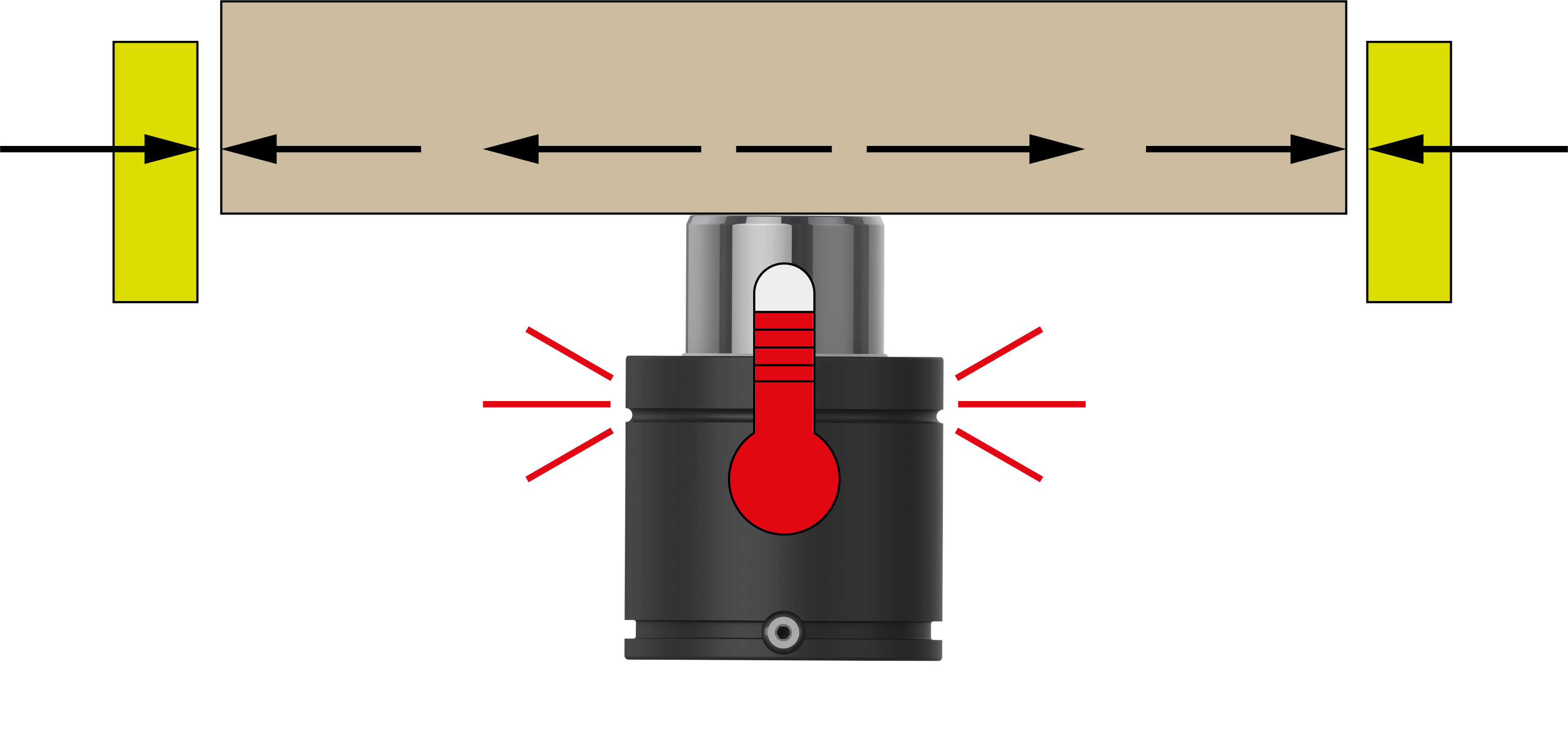

Pozostały ruch boczny powoduje tarcie wewnątrz sprężyny gazowej naciskowej, a gdy temperatura jest zbyt wysoka, uszkadza elementy uszczelniające gaz.

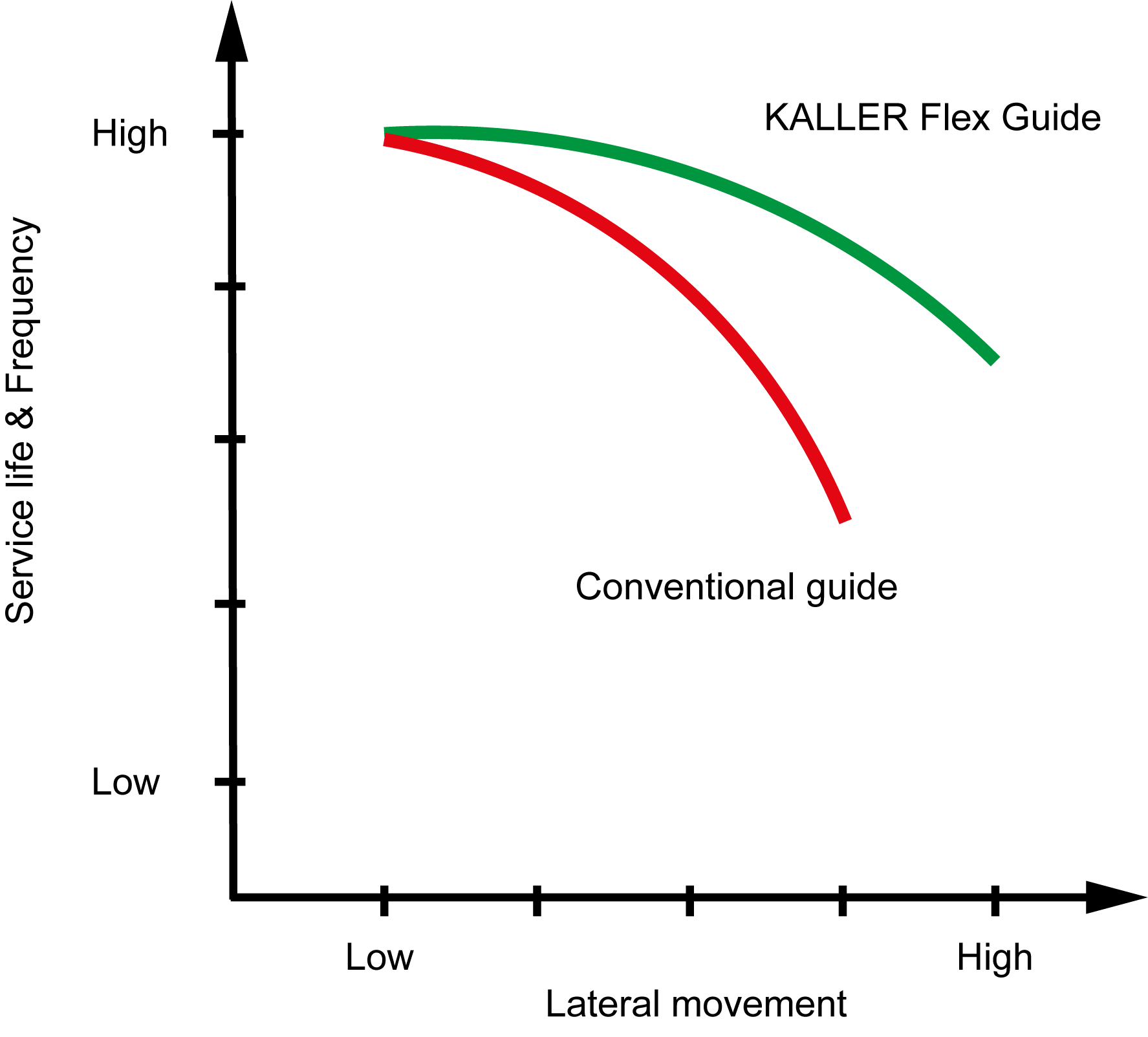

Wraz ze wzrostem wydajności produkcji i koniecznością zwiększenia siły potrzebnej do formowania mocniejszych materiałów, istniejące elementy prowadzące sprężyny przestały być skuteczne. Z powodu uszkodzeń lub przegrzania sprężyny gazowe naciskowe szybko się zużywały, co wpłynęło na wydajność produkcji.

Technologia Flex Guide™

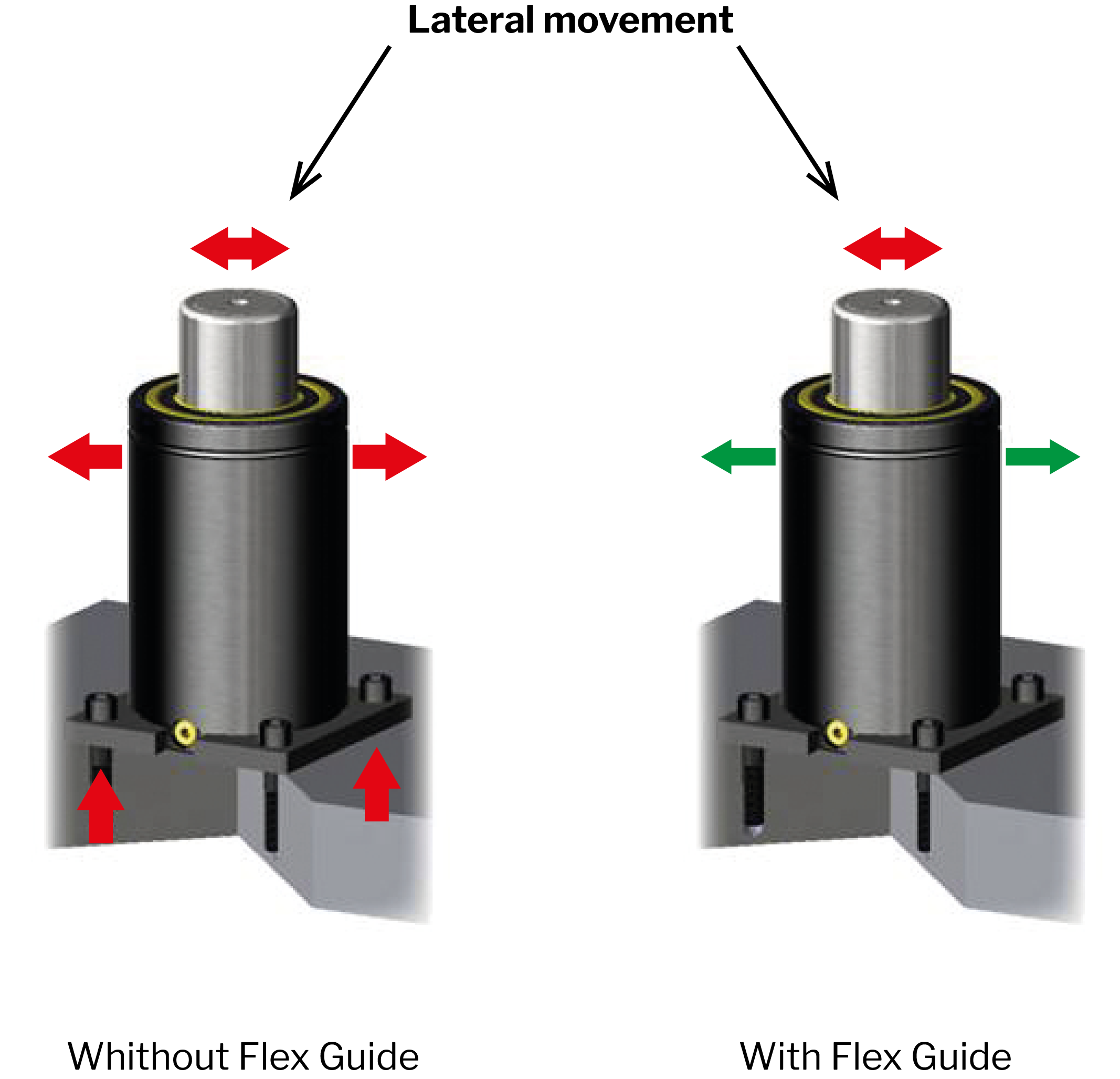

Aby rozwiązać ten problem, KALLER wprowadził na rynek Flex Guide. Flex Guide to wyjątkowa technologia prowadzenia, rozwijana od lat w celu zmniejszenia uszkodzeń i wydłużenia żywotności sprężyn gazowych naciskowych. Flex Guide najlepiej można opisać jako dodatkową warstwę ochronną sprężyny gazowej naciskowej, gdy narzędzie formujące porusza się w górę i na dół w tłoczni.

Zamiast przeciwdziałać silnym ruchom bocznym, dostosowuje je i absorbuje, jednocześnie bezpiecznie utrzymując tłoczysko na miejscu.

Redukując tarcie do minimum, Flex Guide zapobiega zużyciu sprężyny gazowej naciskowej.

Dzięki płynnej pracy tłoczyska rozwiązanie to pozwala na wykonanie większej liczby skoków na minutę (SPM), co oznacza, że tłocznia może pracować z większą liczbą SPM bez narażania sprężyn gazowych naciskowych na ryzyko.

Trwalsze sprężyny gazowe naciskowe

Rozwiązanie Flex Guide jest stosowane od 2002 roku i służy ochronie sprężyn gazowych naciskowych, nie tylko w branży części samochodowych. W momencie wprowadzenia rozwiązania na rynek była to pierwsza tego typu technologia, która udowodniła, że zwiększa wytrzymałość sprężyn gazowych naciskowych i poprawia jakość produkcji w różnych produkcjach.

Korzystanie z Flex Guide w sprężynach gazowych naciskowych oznacza zmniejszenie konieczności serwisowania, bezpieczną produkcję długoterminową, mniejszą liczbę przestojów produkcyjnych i zwiększoną wydajność produkcji. Dzięki trwałym sprężynom gazowym naciskowym i mniejszej konieczności serwisowania, zmniejsza się negatywny wpływ na środowisko. Podsumowując, Flex Guide to wydajne rozwiązanie, które usprawni produkcję.

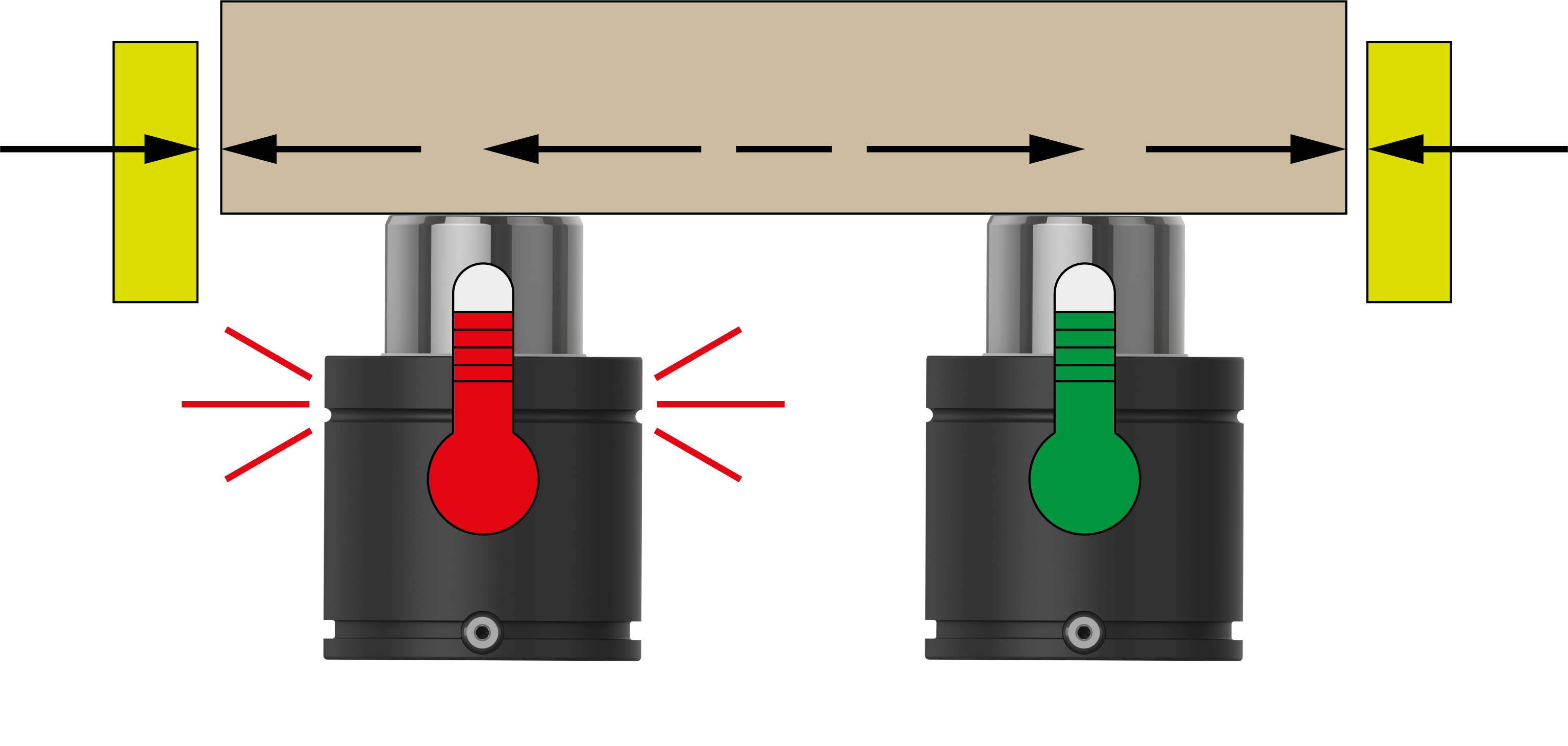

Z lewej: Sprężyna gazowa naciskowa z ogólną prowadnicą. Z prawej: Sprężyna gazowa naciskowa z technologią Flex Guide.

System Flex Guide umożliwia podążanie tłoczyska za ruchem bocznym tłoczni, co zmniejsza obciążenie rury, kołnierza i śrub.

O KALLER Flex Guide

System KALLER Flex Guide istnieje od 2002 roku. W momencie wprowadzenia na rynek była to pierwsza tego typu technologia, która od tamtej pory udowodniła, że zwiększa wytrzymałość sprężyn gazowych naciskowych i poprawia jakość produkcji w różnych zastosowaniach, nie tylko w przemyśle części samochodowych.

Korzystanie z Flex Guide w sprężynach gazowych naciskowych oznacza zmniejszenie konieczności serwisowania, bezpieczną produkcję długoterminową, mniejszą liczbę przestojów produkcyjnych i zwiększoną wydajność produkcji. Dzięki trwałym sprężynom gazowym naciskowym i mniejszej konieczności serwisowania, zmniejsza się negatywny wpływ na środowisko. Podsumowując, Flex Guide to wydajne rozwiązanie, które usprawni produkcję.

System Flex Guide jest częścią programu bezpieczeństwa i niezawodności KALLER oraz stanowi wyposażenie większości naszych produktów. Udowodniono, że wydłuża żywotność sprężyn gazowych naciskowych używanych w tłoczeniu blach, ale ruch poprzeczny występuje w prawie każdym narzędziu.

W porównaniu do rozwiązania z prowadnicą nieelastyczną, Flex Guide zapewnia bezpieczną instalacje i gwarantuje bezpieczniejsze środowisko pracy.

Oferujemy produkty, które pomogą rozwiązać problemy techniczne za pomocą kreatywnych rozwiązań, które mają na celu optymalizację produkcji i obniżenie kosztów. Jakie jest twoje wyzwanie? Bądźmy w kontakcie i daj nam znać, jaki problem możemy rozwiązać!

Aby dowiedzieć się więcej o KALLER Flex Guide, skontaktuj się ze swoim dystrybutorem >>.

KALLER Newsletter

Chcesz być na bieżąco ze wszystkimi najnowszymi wiadomościami od KALLER, w tym z nowymi studiami przypadków zaraz po ich opublikowaniu? Zapisz się do naszego newslettera!