Piastre supporto per molle a gas

Cosa fare quando le specifiche dell'ordine per lo stampo per lamiera richiedono una pressa a cuscino e si dispone solo di una pressa idraulica o meccanica standard? Questo era lo scenario che un produttore di stampi della Corea del Sud si trovava ad affrontare prima di riuscire ad aggiudicarsi un ordine molto consistente per la Germania.

Affrontare un investimento consistente

Con l'assistenza del team di KALLER Corea, il produttore di stampi è riuscito a ottenere un grosso ordine di matrici del perno ammortizzatore.

Inizialmente, l'ordine destinato a LÄPPLE GROUP, in Germania, ha suscitato qualche dubbio, in quanto il costruttore di utensili non disponeva delle funzionalità di pressa necessarie per operare e testare correttamente l’ammortizzatore del perno. Si tratta del cuscinetto e della forza di serraggio in una matrice con ammortizzatore generata da un ammortizzatore ad aria o idraulico, integrato e situato all'interno o sotto la pressa.

Fortunatamente, con l'aiuto di KALLER Corea, è stata progettata, prodotta e installata una piastra di ammortizzazione del pistone, evitando all'azienda di dover investire in una pressa completamente nuova che sarebbe costata migliaia di dollari.

Requisiti, costi di utensileria

Oggi è possibile trovare sul mercato una grande quantità di cuscinetti di pressa diversi, sia ad aria che idraulici. Un cuscinetto di pressa è un dispositivo posizionato all'interno o sotto un blocco matrice o una piastra base per fornire la pressione, tutta o aggiuntiva, per lo stampaggio. Alcuni possono essere pre-accelerati per ridurre il carico d'urto del premilamiera, e altri possono regolare la forza applicata al premilamiera durante l'intera corsa della pressa.

I cuscini idraulici possono applicare le massicce forze del premilamiera, necessarie per allungare parti come cofani e pannelli delle portiere di automobili. I cuscinetti di pressa forniscono la forza necessaria per controllare il flusso del metallo, trasferendo la forza necessaria attraverso una matrice del perno ammortizzatore nello stampo.

Un produttore di stampi che si trova ad affrontare utensili a basso costo e a bassa produzione raramente può giustificare l'elevato costo di investimento in un sistema avanzato. Per questo motivo, nella produzione di utensili a bassa produzione o di prototipi si utilizza spesso una pressa standard meno costosa.

Requisiti di forza

Spesso le semplici matrici convenzionali per il taglio dei metalli, come quelle utilizzate nelle operazioni di tranciatura e perforazione, non richiedono un sistema a forza elevata. Nella maggior parte dei casi, sono sufficienti le molle elicoidali. Tuttavia, le operazioni di taglio, ad esempio la tranciatura fine, possono richiedere forze che una molla elicoidale convenzionale non può fornire.

Inoltre, le operazioni di formatura dei metalli, come l'imbutitura, la piegatura e la flangiatura, richiedono spesso forze più elevate. Anche il tipo di metallo formato influisce sui requisiti di forza. I materiali ad alta resistenza, come quelli utilizzati nel settore automobilistico, richiedono solitamente una tenuta e una formatura più elevate.

Differenze globali nell'uso

L'uso di molle a gas è quasi uno standard nella produzione di stampi per imbutitura, in quanto presentano numerosi vantaggi rispetto alle molle elicoidali tradizionali. Sono disponibili in diversi diametri, lunghezze di corsa e pressioni. La rete globale di fornitori di molle a gas KALLER garantisce consegne rapide e assistenza tecnica.

Le molle a gas azoto riescono a fornire la forza necessaria per funzionare come sistema di forza per quasi tutte le applicazioni di stampi per imbutitura. A differenza delle molle elicoidali, la forza delle molle a gas può essere regolata e controllata modificando la pressione del gas azoto.

La molla a gas azoto presenta numerosi vantaggi: un'elevata forza di contatto senza necessità di pre-carico, una lunghezza totale minima che consente di realizzare stampi con un'altezza di chiusura inferiore e un'elevata affidabilità. Queste molle di lunga durata possono raggiungere forze impossibili da ottenere con le molle elicoidali.

L'utensile può essere dotato di un numero inferiore di molle, che possono essere collegate tra loro per creare un sistema con forza uniforme. Quando convogliata per mezzo di tubazioni, la pressione della molla a gas può essere monitorata durante i cicli di produzione.

Sebbene i cuscinetti di pressa siano ampiamente utilizzati, il sistema non è comune in tutte le aree del mondo. Nel mercato sudcoreano si preferisce una pressa convenzionale standard. Dal punto di vista della produzione di macchine utensili, agire su un mercato globale può rappresentare una sfida.

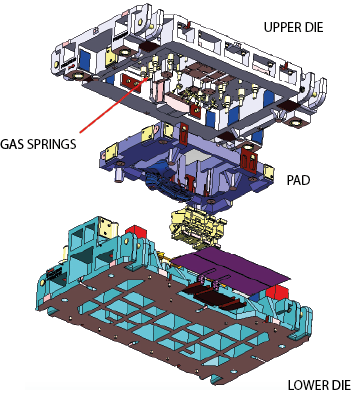

Stampo ammortizzato vs stampo a molla a gas

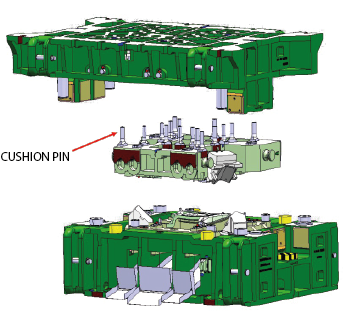

Uno stampo con perni ammortizzati funziona con perni verticali sporgenti sulla parte superiore o inferiore. I perni hanno un punto di contatto corrispondente nel maglio o nella piastra base, che trasferisce la forza esterna, la pressione o il movimento per lo stampaggio. Questo metodo di trasferimento della potenza fa sì che lo stampo a perni si adatti in modo univoco alla pressa e rende difficile il campio linea della pressa.

Lo stampo tradizionale con molla a gas è autonomo e la forza è situata all'interno dello stampo stesso. Questi stampi possono essere montati, se l'altezza della chiusura e l'ingombro esterno lo consentono, su tutti i tipi più comuni di presse.

Le soluzioni

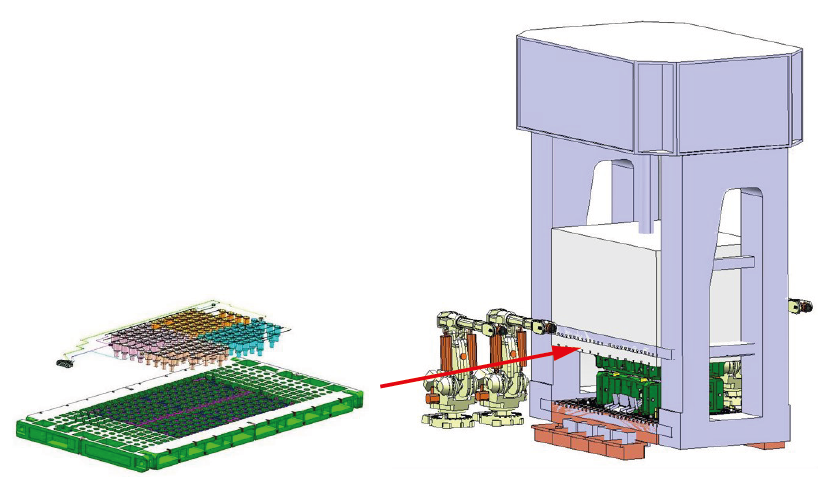

Aggiungendo una piastra con molla a gas come adattatore tra il pistone e lo stampo a perni, con la stessa funzione di una pressa a cuscino, è possibile potenziare una pressa o una linea di presse esistenti.

Per 75.000 - 100.000 dollari USA, il costo di una piastra con ammortizzatore con molla a gas è di gran lunga inferiore rispetto all'investimento in una nuova pressa con funzionalità ammortizzatore, che di solito costa il doppio rispetto a una pressa standard.

Vista esplosa di una piastra con ammortizzatore con molle a gas integrate (a sinistra) e posizione nella pressa (a destra).

All’altezza delle aspettative

Lavorando insieme al cliente, KALLER è riuscita a trovare le soluzioni necessarie per superare le sfide.

Contatta il rappresentante KALLER di zona e aumenta le probabilità di trovare la soluzione e il prodotto migliore per l’applicazione. Visita la pagina kaller.com/it-us/contact per trovare il team KALLER più vicino. Xxx la pagina non funziona

Insieme garantiremo il prossimo progetto.

Newsletter KALLER

Desideri rimanere aggiornato su tutte le ultime novità KALLER, tra cui nuovi case study appena pubblicati? Iscriviti alla nostra newsletter!