Innovative Führungstechnologie gewährleistet Produktivität bei Presswerkzeugen

Um sich fortlaufend weiterzuentwickeln, benötigt die Metallstanzindustrie Werkzeuge, die mit der Entwicklung Schritt halten können. Heutzutage gelten im Hinblick auf den Umgang mit neuen Blechmaterialien und die Effizienz höhere Produktionsanforderungen, wodurch die Durchführung der ohnehin schon herausfordernden Umformvorgänge schwieriger ist als jemals zuvor.

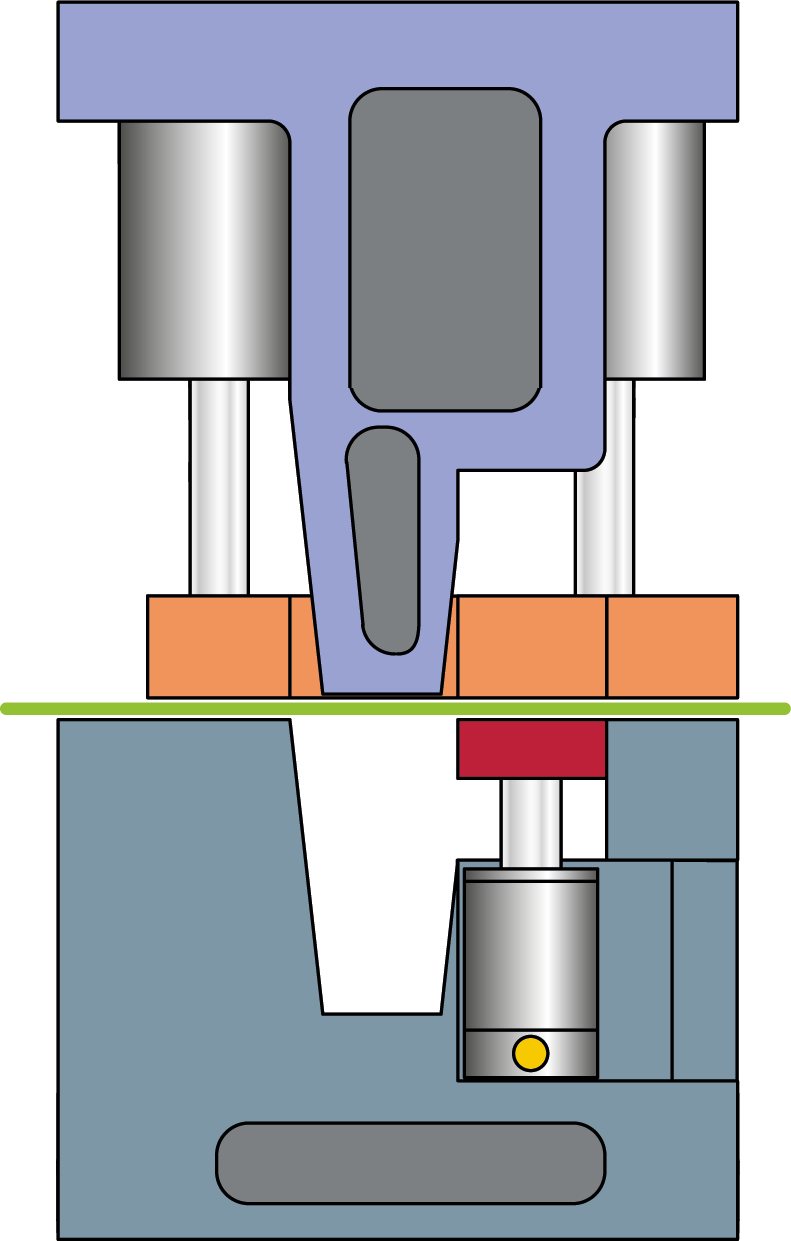

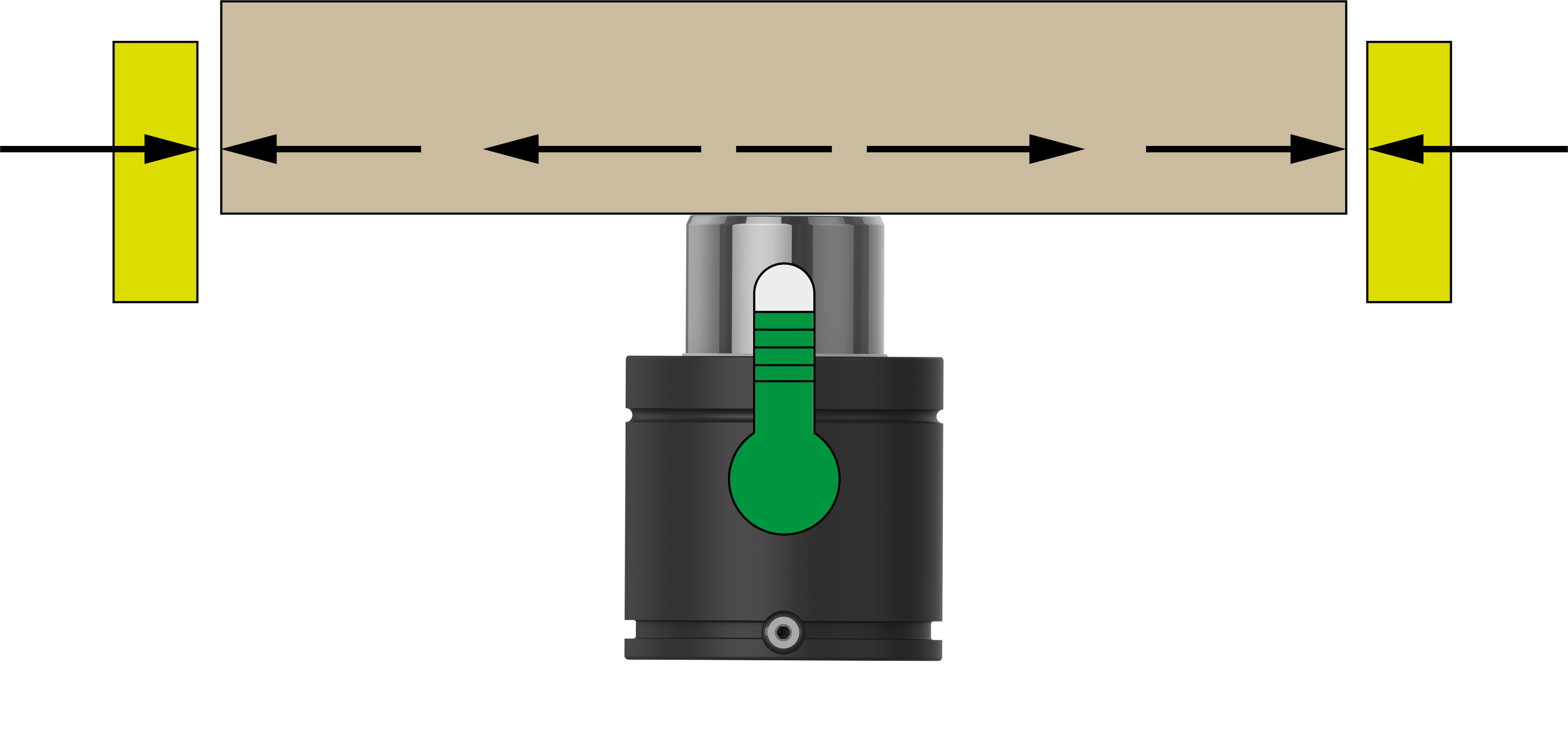

Beim Stanzen von Blechen kommt es im Presswerkzeug zu Seitwärtsbewegungen. Deshalb sind auch Werkzeugführungselemente erforderlich, um die Gasdruckfedern vor Brüchen zu schützen. Wegen dieser neuen Produktionsanforderungen musste auch die Führungstechnik für Gasdruckfedern verbessert werden.

Leichte Materialien

Alles begann 2001 mit einer gestiegenen Nachfrage nach leichten Autos. Der Markt verlangte nach kleineren Motoren, geringerem Kraftstoffverbrauch und leichten Materialien – alles Schritte hin zu einer nachhaltigeren Automobilproduktion. Daher ist die Branche zur Verwendung neuer Materialien für Autoteile übergegangen – was einen Bedarf an stärkeren Presswerkzeugen zur Folge hatte.

Die Verbrauchsgeschwindigkeit ist ebenfalls gestiegen, ebenso wie die Erwartungen an die Produktionsrate bzw. die pro Stunde produzierten Teile, die rasch höher wurden – wobei das Budget jedoch nicht mitzog. Das zog zahlreiche unerwartete Probleme mit den Presswerkzeugen nach sich. Probleme, die dazu führten, dass eine Produktion in der gewünschten Geschwindigkeit und im gewünschten Umfang nicht durchführbar war.

Problem: Seitwärtsbewegungen

Beim Formen von Blechen ist es wichtig, dass alle Teile identisch aussehen. Qualität ist von höchster Bedeutung, um ein einwandfreies Endprodukt zu erhalten. Jedes Presswerkzeug besteht aus einem Ober- und einem Unterwerkzeug, die in einer Presse platziert sind, die sich aufwärts und abwärts bewegt, um das Blechstanzen durchzuführen.

Während des Stanzvorgangs kommt es im Werkzeug zu Seitwärtsbewegungen – die mit steigender Produktionsgeschwindigkeit und Kraft zunehmen. Die Bewegung führt zu einer hohen Belastung der Kolbenstange der Gasdruckfeder. Deshalb werden immer einige Führungselemente im Werkzeug installiert, um diesen Effekt zu minimieren.

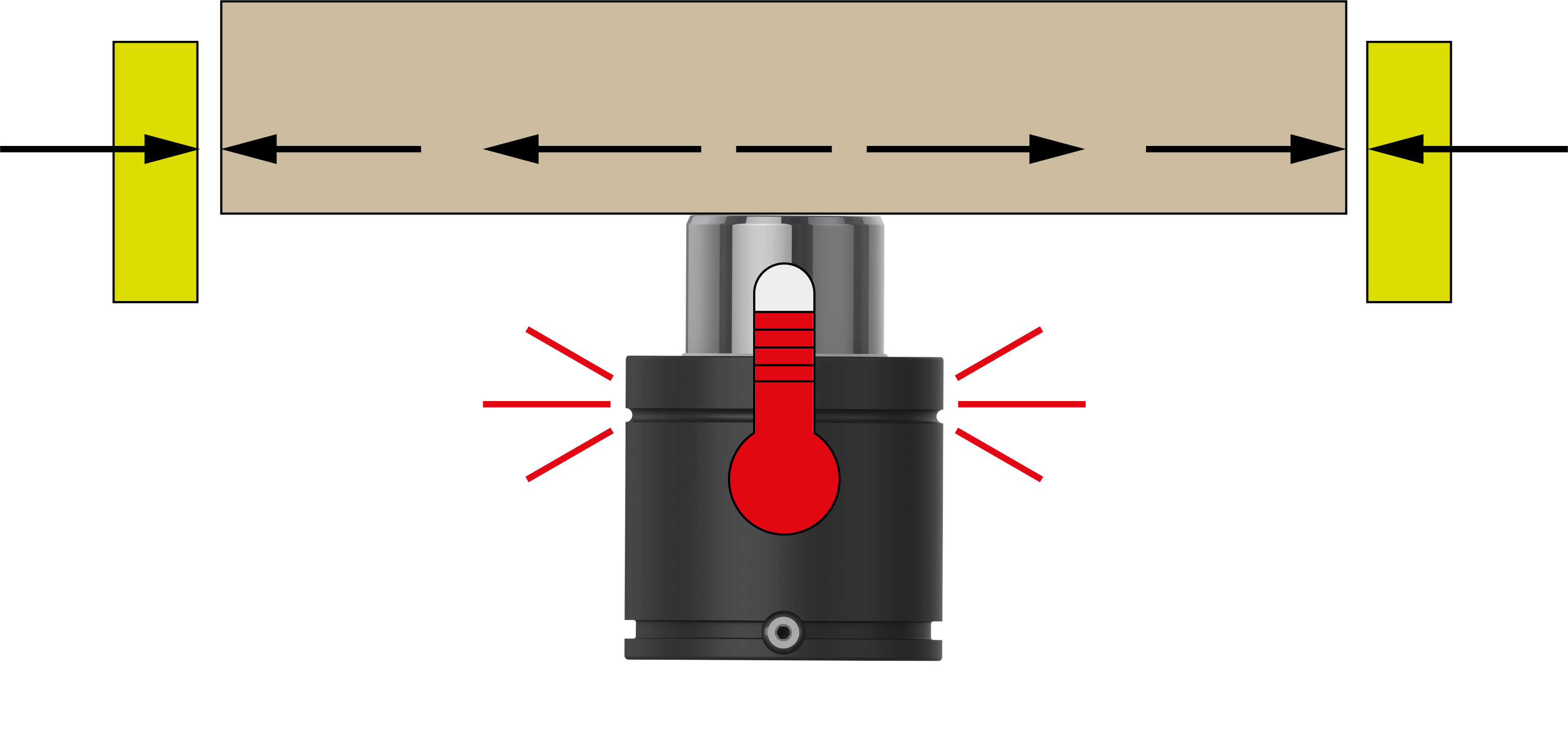

Die verbleibende Seitwärtsbewegung führt zu Reibung im Inneren der Gasdruckfeder, und wenn die sich daraus ergebende Temperatur zu hoch wird, verursacht das Schäden an den Gasdichtungselementen.

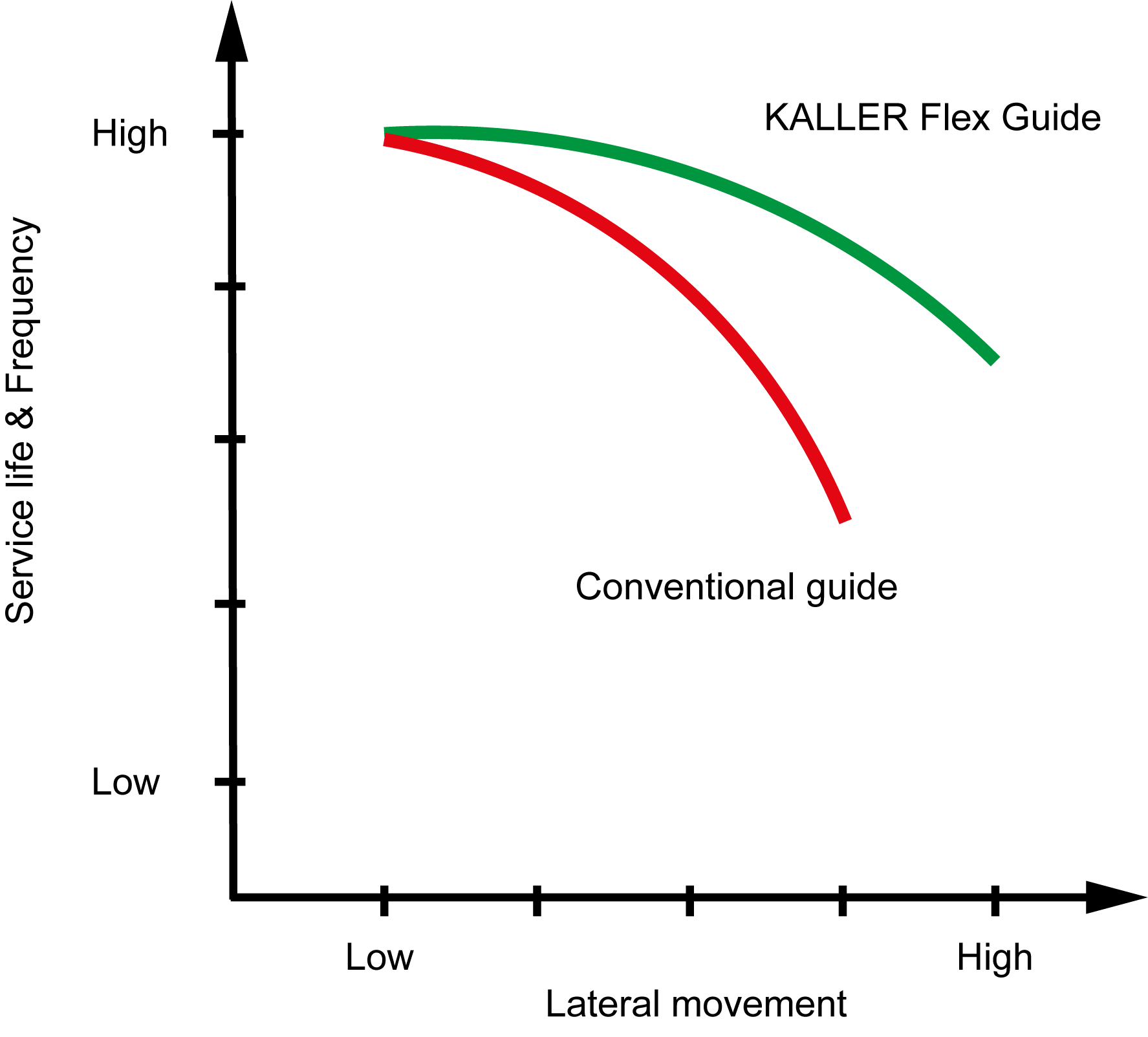

Wegen steigender Produktionsraten und der zum Formen stärkerer Materialien erforderlichen höheren Kraft waren in der Feder vorhandene Führungselemente nicht mehr effektiv. Durch übermäßige Reibung oder Überhitzung nutzten sich die Gasdruckfedern schnell ab – was die Produktionsrate beeinträchtigte.

Flex Guide™ Technologie

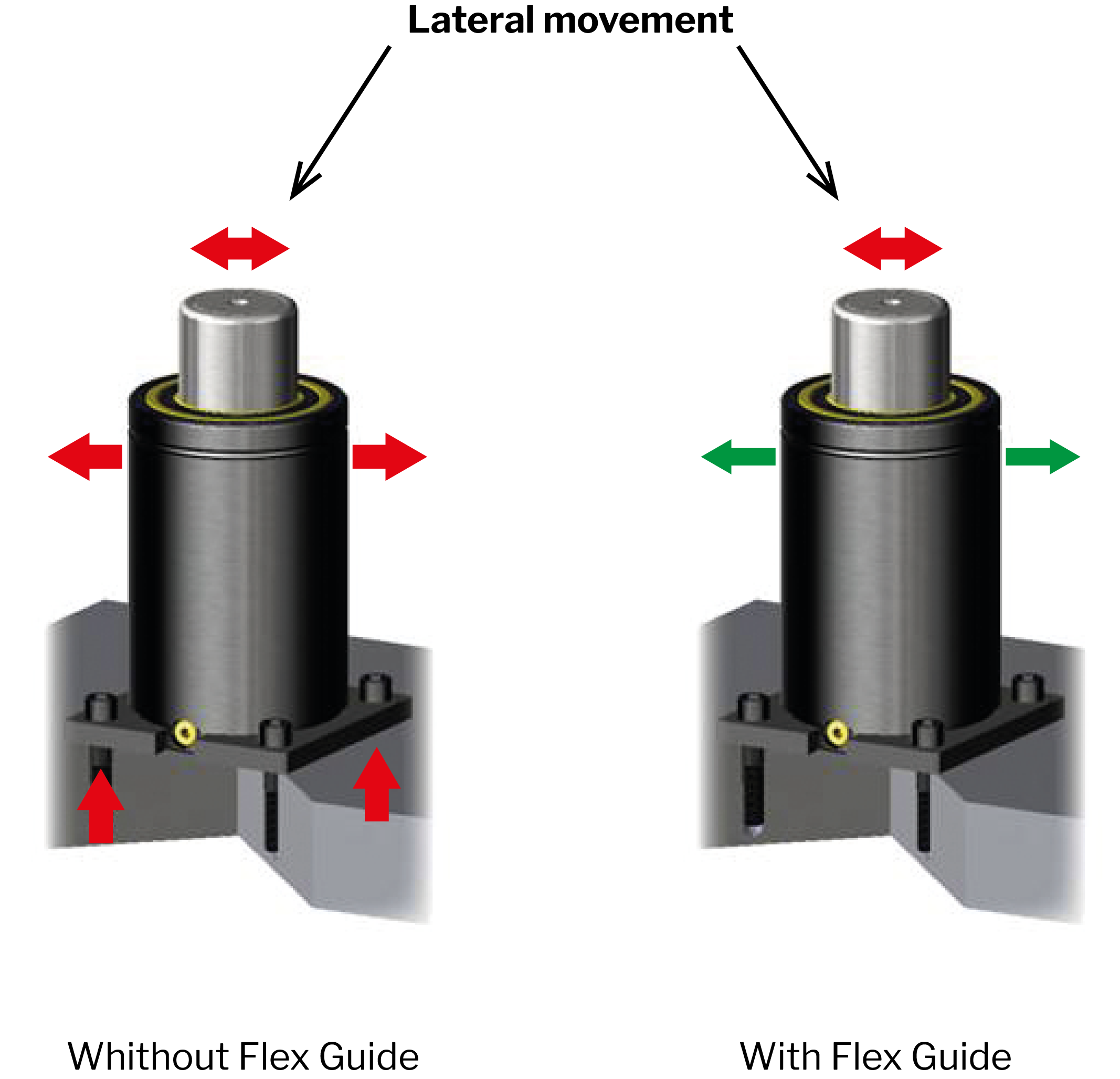

Um eine Lösung hierfür anzubieten, führte KALLER die Flex Guide-Lösung ein. Flex Guide ist eine einzigartige Führungstechnologie, die über Jahre entwickelt wurde – mit dem Zweck, Schäden zu verringern und die Lebensdauer von Gasdruckfedern zu steigern. Flex Guide lässt sich am besten als zusätzliche Schutzschicht für die Gasdruckfeder während der Aufwärts- und Abwärtsbewegung des Formungswerkzeugs in der Presse beschreiben.

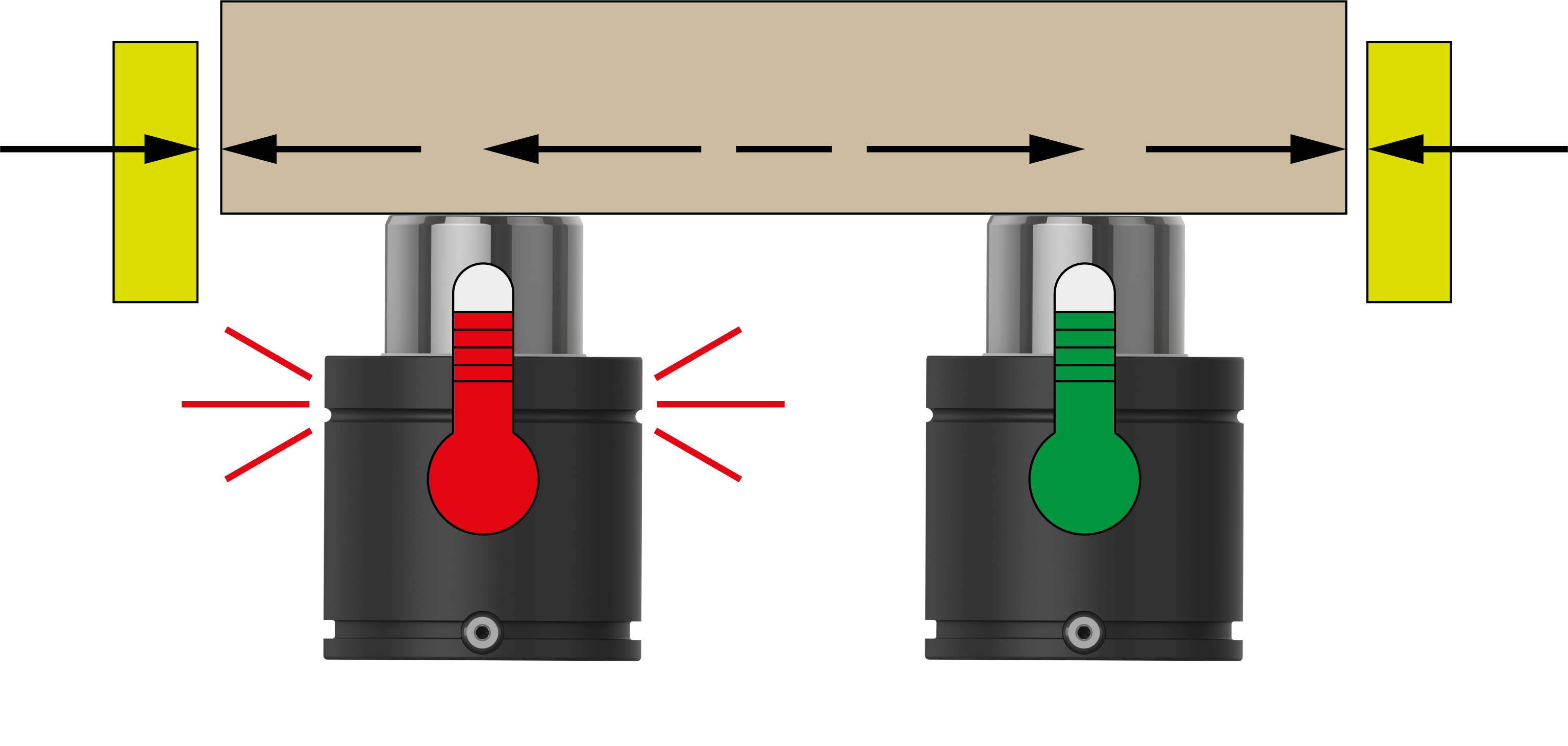

Anstatt gegen die dabei auftretenden starken Seitwärtsbewegungen anzukämpfen, passt sich die Feder an und absorbiert sie, während die Kolbenstange sicher an ihrem Platz bleibt.

Durch Reduzieren der Reibung auf ein Minimum schützt Flex Guide die Gasdruckfeder vor Abnutzung.

Durch den sanften Lauf der Kolbenstange ermöglicht die Lösung mehr Hübe pro Minute (SPM), was bedeutet, dass die Presse mit mehr SPM laufen kann, ohne die Gasdruckfedern einem Risiko auszusetzen.

Langlebigere Gasdruckfedern

Seit 2002 ist die Flex Guide-Lösung im Einsatz, um Gasdruckfedern zu schützen, und das nicht nur in der Fertigung von Autoteilen. Als die Lösung auf den Markt kam, war sie die erste Technologie ihrer Art. Inzwischen hat sie sich bewährt und gezeigt, dass sie in verschiedenen Produktionsabläufen die Standzeit von Gasdruckfedern steigern und die Produktionsqualität verbessern kann.

Wenn Sie Flex Guide in Ihren Gasdruckfedern einsetzen, führt dies zu geringerem Wartungsbedarf, einer langfristig sichereren Produktion, weniger Produktionsunterbrechungen und höheren Produktionsraten. Und mit langlebigen Gasdruckfedern und weniger Wartungsbedarf schrumpft auch der ökologische Fußabdruck. Zusammenfassend ist Flex Guide eine effiziente Lösung, die Ihre Produktion optimiert.

Links eine Gasdruckfeder mit üblicher Führung. Rechts eine Gasdruckfeder mit Flex Guide-Technologie.

Indem Sie die Kolbenstange in die Lage versetzt, der Seitwärtsbewegung der Presse zu folgen, reduziert das Flex Guide-System die auf Rohr, Flansch und Schrauben wirkende Last.

Über KALLER Flex Guide

Das Flex Guide-System von KALLER ist seit 2002 im Einsatz. Bei seiner Markteinführung war es die erste Technologie seiner Art. Inzwischen hat es sich bewährt und gezeigt, dass es in verschiedenen Anwendungen, nicht nur in der Fertigung von Fahrzeugteilen, die Standzeit von Gasdruckfedern steigern und die Produktionsqualität verbessern kann.

Wenn Sie Flex Guide in Ihren Gasdruckfedern einsetzen, führt dies zu geringerem Wartungsbedarf, einer langfristig sichereren Produktion, weniger Produktionsunterbrechungen und höheren Produktionsraten. Und mit langlebigen Gasdruckfedern und weniger Wartungsbedarf schrumpft auch der ökologische Fußabdruck. Zusammenfassend ist Flex Guide eine effiziente Lösung, die Ihre Produktion optimiert.

Das Flex Guide-System ist ein Teil des Sicherheits- und Zuverlässigkeitsprogramms von KALLER, und die Mehrheit unserer Produkte ist damit ausgestattet. Es verlängert nachweislich die Lebensdauer von Gasdruckfedern, die beim Blechstanzen verwendet werden, aber Seitwärtsbewegungen kommen in fast jedem Werkzeug vor.

Im Vergleich zu einer nicht-flexiblen Führungslösung können Sie sich bei Flex Guide darauf verlassen, dass Ihre Installation sicherer ist und mehr Sicherheit in der Arbeitsumgebung gewährleistet.

Wir bieten Produkte an, die Ihnen helfen, technische Probleme kreativ zu lösen, um Ihre Produktion zu optimieren und Ihre Kosten zu senken. Wie sieht Ihre Herausforderung aus? Melden Sie sich und lassen Sie uns wissen, was wir für Sie lösen können!

Für weitere Informationen zu KALLER Flex Guide wenden Sie sich bitte an Ihren Vertriebshändler >>.

KALLER-Newsletter

Möchten Sie immer die aktuellen Neuigkeiten von KALLER erfahren, einschließlich nagelneuer Fallstudien, sobald sie veröffentlicht werden? Melden Sie sich zu unserem Newsletter an!