Ein Fall von Produktionssteigerung

KALLER® Hochleistungs-Gasdruckfedern und Schlauchsysteme steigern die Produktion bei Walsall Pressings

In einer erfolgreichen Zusammenarbeit zwischen KALLER UK und Walsall Pressings mit Sitz in Walsall, West Midlands, UK wurde ein zentrales Problem gelöst, das die Produktionseffizienz betraf. Walsall Pressings sah sich mit ständigen Stillstandszeiten eines seiner Tiefziehwerkzeuge konfrontiert, das in speziellen Pressenlinien kontinuierlich mit etwa 6 Hüben pro Minute arbeitete. Das Werkzeug, das für die Herstellung von Getriebekästen aus doppelt beschichtetem Stahl unverzichtbar ist, musste regelmäßig für Wartungsarbeiten entfernt werden. Beeindruckenderweise brachte das Werkzeug etwa 7.000 Sümpfe pro Woche hervor.

Walsall Pressings verfügt über umfassende Expertise in der Produktion von Motor- und Getriebesumpfkomponenten aus doppelt beschichteten Materialien. Die Kompetenz des Unternehmens in der Arbeit mit Tiefziehpressen und Folgeverbundwerkzeugen genießt großes Ansehen. Walsall Pressings fertigt mit mehr als 70 Jahren Erfahrung nach höchsten technischen Standards, was diesen Hersteller zum nachgewiesenen Rekordhalter als Zulieferer der Automobilindustrie und vergleichbarer Märkte macht.

Das Problem:

- Ständige und unnötige Stillstandszeiten

- Kostspieliger Austausch alle paar Wochen

- Häufige Wartungsarbeiten am Werkzeug

Ständige Stillstandszeiten jedoch, die aus versagenden Gasdruckfedern und Lecks in Schlauchsystemen resultierten, stellten eine große Herausforderung dar. Gasdruckfedern oder ihre Dichtungen mussten alle zwei Wochen ersetzt werden. Für diese Wartungsarbeiten musste man das Werkzeug aus der Presse entfernen. Zusätzlich mussten Werkzeuge wegen Schlauchlecks alle zwei Stunden neu befüllt werden, was weitere Produktionsunterbrechungen verursachte.

Die Lösung:

- Ersetzt durch zuverlässige TX-Gasdruckfedern

- EZ-Schlauch und Verschraubungen mit Dual Seal™ sowie Antivibrationstechnologie installiert

- Arbeitet jetzt seit mehr als 8 Monaten ohne ein einziges Gasdruckfederversagen oder Schlauchleck

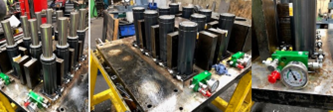

KALLER® griff auf seine umfangreiche Erfahrung im großvolumigen Metallumformungsmarkt zurück und bot zuversichtlich eine Lösung an, um die Produktion zu steigern und durch das Versagen von Gasdruckfedern verursachte Stillstandszeiten zu minimieren. Den Werkzeugen wurden zehn KALLER-Gasdruckfedern vom Typ TX 4200 mit 175 mm Hub sowie ein EZ-Schlauch und Verschraubungen mit Dual Seal™ und Antivibrationstechnologie hinzugefügt.

Seit diesem Austausch durch KALLER®-Federn läuft der Betrieb jetzt seit über 8 Monaten ohne ein einziges Gasdruckfederversagen oder Schlauchleck, was Produktionsunterbrechungen und Zeitverlust bei Walsall Pressings eliminiert hat.